经济导报记者 戚晨

数据作为新的生产要素,本身就是新质生产力的重要组成部分。随着数字技术深度融入生产生活,数字“牵手”产业、数字赋能经济……数字正为未来赋予无限可能。山东以“数”催“新”、以“新”提“质”,新质生产力正为数字山东注入新动能。

管理模式多维度更新

在山东东明石化集团有限公司(下称“东明石化”)主控大厅里,无人地磅项目正在有序进行。工作人员只需要紧盯控制器显示屏,就可以观察装置的各个状态变化,及时进行调整。

“无人地磅项目利用先进的传感器技术和物联网技术,实现了对货物称重过程的自动化监测。传感器系统的应用使得称重过程更加精准、高效,还减少了人工干预带来的误差,提高了称重数据的准确性和可靠性。通过数字化技术的融合,无人地磅项目实现了远程监控和管理,管理人员可以通过网络平台远程获取货物的称重情况,及时做出决策和调整,提高了管理效率和响应速度。”东明石化电商处负责人余杰告诉经济导报记者,2019年,东明石化开始进行数字化改革。2022年,企业正式组建“数智未来”项目组,通过推进信息化、自动化及智能化建设,提升管理质效,助推企业高质量发展。

发展新质生产力不是忽视、放弃传统产业,而是要用先进技术改造提升传统产业。围绕投资、运营、能耗等领域开展全方位、立体化、多维度数智化变革,逐步构建起东明石化工业互联网、大数据平台、私有云平台等基础设施。“项目最重要的创新点在于引入人脸识别系统和大数据分析,不仅实现了无人计量的管理模式,还大大减少了人工误操作,而且通过对称重数据的分析对比,能够排查异常情况并发出预警,帮助管理者快速响应和处理问题,节省了人力成本。”余杰介绍,这项无人地磅项目不仅是技术的创新,更是管理模式的革新。

生产领域的智能化建设,不仅大幅减少了员工工作量,还有效降低了生产成本。作为东明石化供应链体系的重要一环,战略采购中心采购模式由分散采购向集中采购转变,采购中心引入先进的采购系统平台贯穿整个采购体系,实现采购流程的无缝衔接,整个采购过程可视可控。

“集团实施工业先进控制(APC)+在线优化控制(RTO)系统后,自控率从最初的60%提高至98%,大幅度降低了操作工劳动强度,节省了设备维护成本。”东明石化人力资源管理中心标准制度处处长刘行祥介绍,目前,东明石化已经完成多个系统平台的开发和实施,生产数字化建设标准等公司基础标准和规范设计的编写工作正在逐步进行,主力生产装置自控率提升至98.67%,平稳率提升至98.14%。

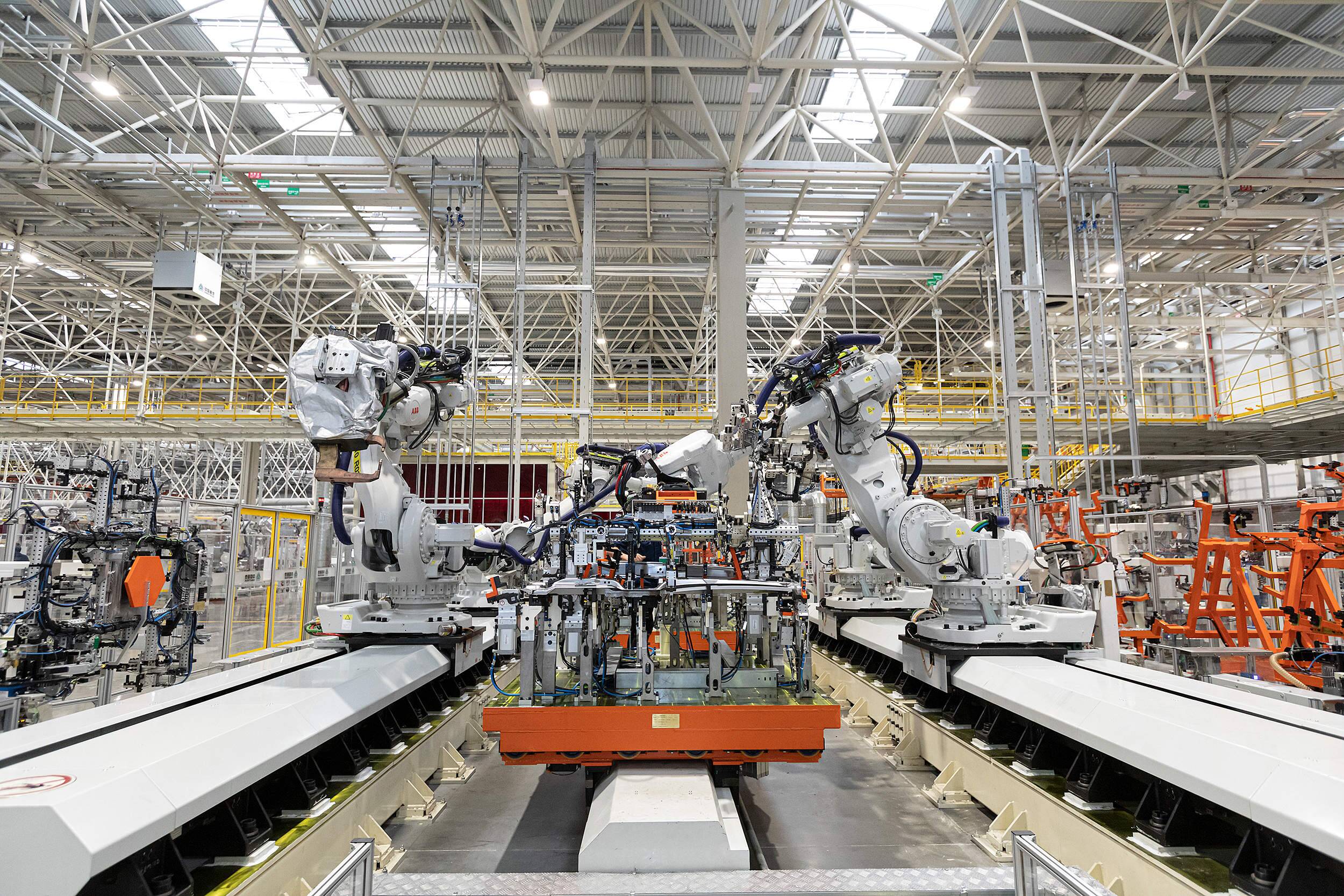

产量激增布局全球

近百米的装配生产线上,台励福机器设备(青岛)有限公司(下称“台励福公司”)车间内一派繁忙的生产景象。“今年以来,每个月的订单都超过去年同期。”台励福公司运营管理中心总监施正丰介绍,2024年1月至4月,公司销售叉车4000多台,销售额约2亿元,同比增长17%。公司从一年仅销售几百台叉车的小厂,逐渐成长为山东省“制造业单项冠军”、专精特新“小巨人”企业,2020年,台励福公司又成为世界500强企业丰田集团全资子公司。

经济导报记者看到,在装配生产线的电子屏幕上,今日计划、今日完成、可动率等信息一目了然,工人可根据信息适时调整工作节奏和装配速率。“传统生产经营模式下,装配一台叉车需要半小时,如今,7分钟就可以下线一台叉车。”施正丰告诉经济导报记者,台励福公司通过引进丰田先进的管理方式,结合丰田精益生产模式(TPS)、生产信息化(MES)等,最大优化生产环节,提高生产效率和运营效率,实现设备远程维护、生产流程在线管理、供应链信息更新等环节互联互通,打造智能互联工厂。

订单的持续增长还得益于产品的创新研发。结合当前的新能源发展趋势,台励福公司推出了新能源锂电池叉车。“新款锂电池叉车是在原有车型基础上进行的一款油改电车型,不仅价格较之前电动叉车降低了40%,性能也大幅提升。”施正丰说,始终保持敏锐的市场洞察力,及时调整生产策略,开发出更具竞争力的产品或服务,公司通过加大研发投入,开发新产品、新技术,今年新能源叉车的销量比去年同期增长了31%。

目前,台励福公司年产各类叉车2万台以上,实现年产值10亿元。随着新厂房的建成和订单的火爆,台励福公司已经成为山东省重点的叉车整车生产制造企业,是抢占电动叉车全球市场、超前布局无人叉车项目的重要基地。

扩大工业和信息化领域高水平对外开放,深度参与全球产业分工和合作,用好全球创新要素资源,山东企业参与全球产业链高端竞争。根据丰田集团在全球的产业布局和市场需求,台励福公司将进一步扩大产能。目前,公司计划在新工厂的旁边建设二期项目,达产后,山东将成为丰田集团经济型叉车最重要的产地。

赢得未来竞争优势

在山东美陵化工设备股份有限公司,数控机床与机械手臂高效协同,汽车半轴生产实现全链条自动化,产能提升20%以上;赛轮集团青岛工厂的智慧大脑“橡链云”已在多地轮胎生产中应用,依靠“橡链云”大数据和机理模型,新建工厂无需试制上万条轮胎,可一键复制,即时达标……

新质生产力突破了传统的经济增长方式,以高质量、高效能为基本要求,以数字化、网络化、智能化为基本特征。 如今在山东,越来越多的企业加快智能制造提质升级。大力推进数字化、智能化,能有效推动传统产业转型升级,赋能新兴产业打造核心竞争力,加速培育新质生产力。

“山东在发展过程中不是将传统产业当成‘低端产业’简单退出,而是不断立足基础优势和发展趋势,优化布局、改造提升。”近日,山东省工业和信息化厅副厅长、新闻发言人王茂庆表示,在生产方式上,山东大力推进高端化、智能化、绿色化改造,持续深化工业技改提级、智能制造提质、工业领域碳达峰等行动,2023年实施投资500万元以上技改项目1.2万个,技改投资占工业投资比重超过五成,建成全国首家中小企业数字化转型促进中心,国家级智能工厂数量和制造业数字化转型指数均居全国首位,绿色工厂、绿色工业园区数量分别居全国第2和第3位。

工业园区、产业集群也在悄然转变。中瑞电子建设国家级工业互联网平台,将带动临沂高新区电子元器件产业集群转型升级。浪潮云洲工业互联网改造的中铁智能化高端装备产业园内,显示屏和工位机密布,传感器实时回传,一块偌大的显示屏上,园区各区域生产情况、设备运行、订单交付等数据实时跳动,一览无余。

“山东正在加快传统产业和中小企业数字化转型的步伐,纵深推进‘工赋山东’行动,继续滚动实施‘万项技改、万企转型’,实施工业互联网平台培优工程,加快建设先进制造业产业体系。”山东省工业和信息化厅相关负责人表示,持续做优传统优势产业“家底”,着力塑强新兴未来产业“引擎”,近年来山东坚持把工业经济作为头号工程来抓,大力发展先进制造业,加快推进新型工业化。

制造业是山东经济的根基所在,也是构建现代产业体系、培育发展新质生产力、赢得未来竞争优势的重中之重。“山东将加快关键核心技术创新应用,支持多路线平行探索和交叉融合,打造新技术应用场景,建设一批特色产业集群,培育更多能够引领产业升级、抢占发展制高点的新兴支柱产业。”王茂庆表示。